|

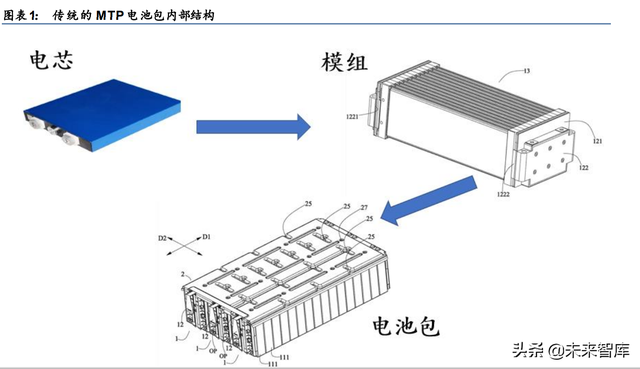

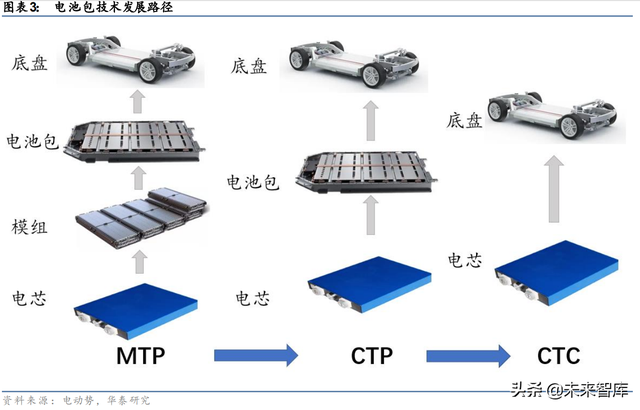

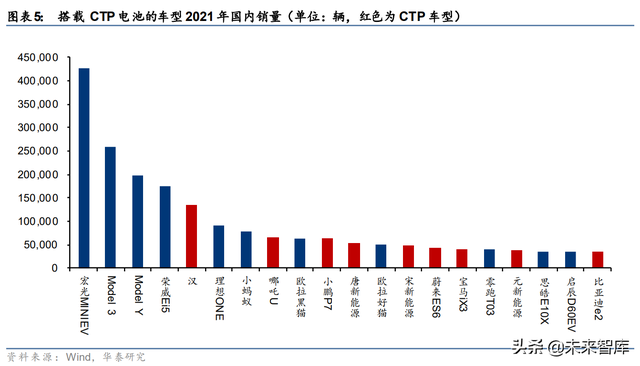

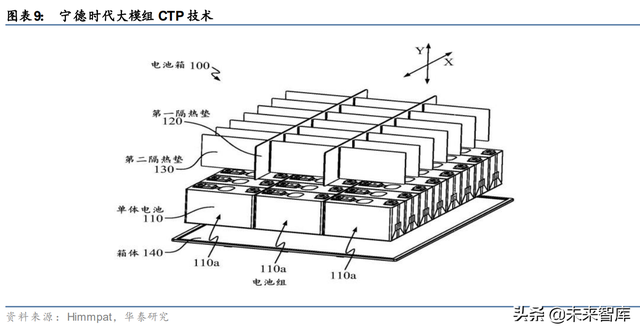

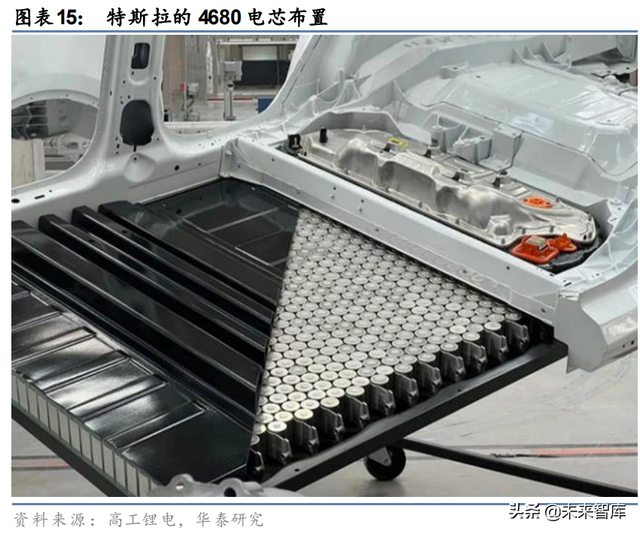

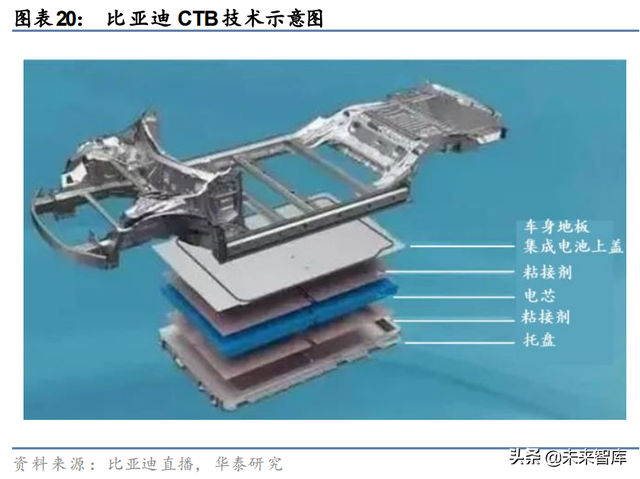

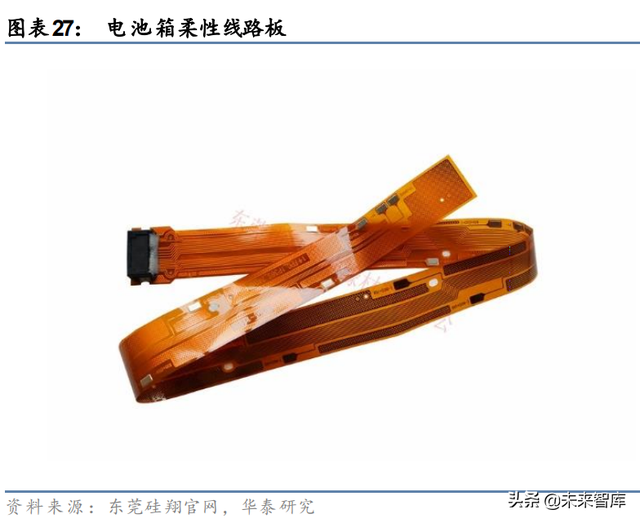

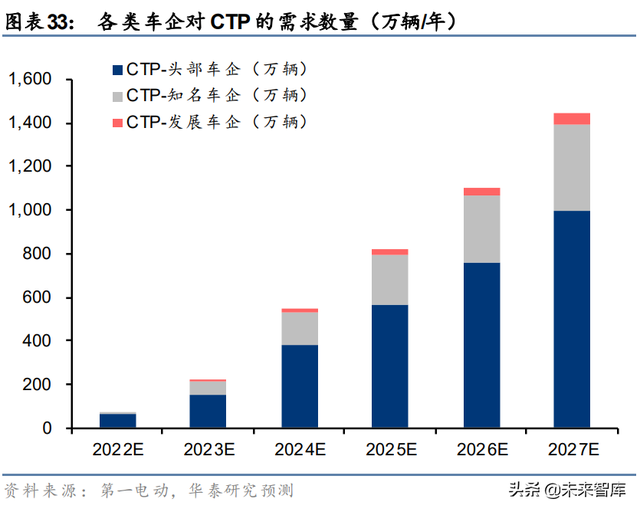

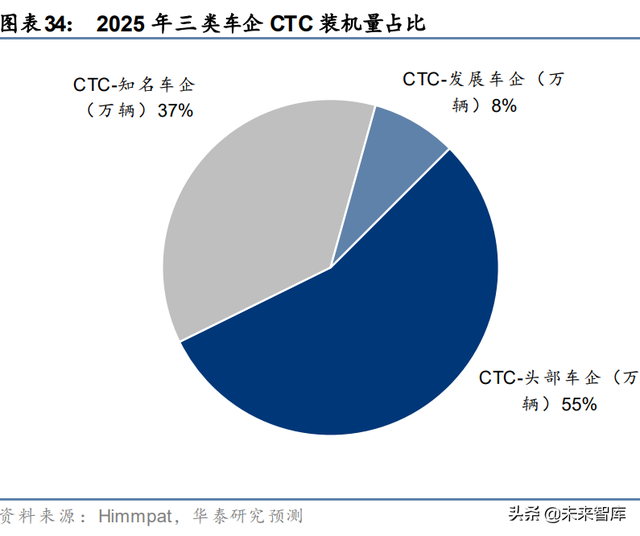

(报告出品方/作者:华泰证券,申建国,边文姣) 电池系统技术升级双头并进:CTP 结构渐成主流,CTC 蓄势待发电池包是电动车的动力来源,最小的单元是电芯。现阶段市场中存在两种主要的结构方式 MTP(Module to Pack)和 CTP(Cell to Pack),而 CTC(Cell to Chassis)作为最新一 代电池系统技术,在特斯拉、比亚迪、零跑、宁德时代等企业的助力加持下,2022 年正在 逐渐从开发设计走向量产。 传统电池包 MTP:强度高,比能低 传统电池包 MTP 即是电池、模组成组电池包的形式,多个电芯组成一个模组,多个模组加 上 BMS、配重模块等零部件则组合成电池包。在 MTP 结构下,电芯被外部结构件充分的 保护所以结构强度好,成组难度小。电芯对于电池包的空间利用率仅为 40%,其中电芯对 模组的空间利用率为 80%,模组对电池包的空间利用率为 50%,模组的硬件费用约占电池 总成本的 15%。(报告来源:未来智库)  早期的电池包采用传统的 MTP 技术,需要依次完成电芯→模组→电池包→车身的集成。整 车要想在有限的底盘空间尽可能装载电量,提高体积利用率,需要考虑每个集成步骤标准 化的可行性,大众率先推行模组的标准化。大众的第一个标准是 355 模组,其中 355 代表 了电池模组的毫米长度。随着对续航里程需求的提升,能够提高空间利用率的 390、590 模组被提出。单个电池模组的体积不断增大,带动了 CTP 方案的出现。 在德国汽车工业联合会制定的标准(VDA)中定义了方形电池、圆柱电池以及软包电池对 应不同类型电动车的尺寸要求,车型包括 HEV(混合动力)、PHEV(插电式混合动力)以 及 EV(纯电动车)。这就是通常所称的 VDA 电芯,在此基础上开发的标准化模组称为 VDA 模组。目前在欧洲车厂还是以模组设计作为核心方案,国内主流动力电池为方形电池,常 见的 VDA 模组有 355、390、590 模组等。 动力电池 1.0 时代采用 VDA 标准化模组,电池包开发简单,1.0 时代标准化模组结构性强, 模组通用性强,售后维修方便。但 VDA 标准化模组受限于模块化的电量和电压平台,无法 随意进行电量和电压配组,且零部件多,模组成本高。 无模组电池包 CTP:份额快速提升,渐成主流技术 CTP 相较于 MTP 省去了中间模组环节,CTP 技术是将电芯直接成组为 Pack,省去组装为 传统模组这一步骤,先将电芯集成到电池包内,再安装到车身上,本质是为了提高能量密 度和降本。目前主要有两种思路,一是将 Pack 看成是一个完整大模组替代内部多个小模组 的结构,逐步减少端侧板等结构件的方式,以宁德时代为代表;二是设计时即考虑采用无 模组方案,以电池本身作为强度的参与件去设计,以比亚迪刀片电池为代表。  2019 年 9 月,宁德时代全球首款 CTP 电池包量产下线,搭载于北汽 EU5。比亚迪紧随其 后,于 2020 年 3 月发布其创新技术刀片电池。此后国内外整车厂、电池厂在 CTP 技术上 各显神通,推出了不同的代表作品。 借力 LFP 电池,宁德时代与比亚迪两大动力电池巨头的 CTP 技术已经在 2021 年新能车销 量 TOP 10 中渗透了 4 成。宁德时代 CTP 配套已蔚来 ES6、小鹏 G3、小鹏 P7,还将为蔚 来 ET7、荣威 RES33 及哪吒多款今年上市或未来上市的新车型提供相关技术。比亚迪爆款 车型秦 Plus、汉 EV 和 DM-i 系列也陆续上市,2022 年计划推出不少于 20 款新车,包括汉 DM-i、秦 Plus DM-i、宋 MAX DM-i 等爆款车型的 DMi 版本,2022 年销量挑战 150 万辆。 电池底盘集成技术 CTC:量产在即,蓄势待发 CTC 电池集成方案主要有两种,第一种是电池包底盘集成,是直接将电池包集成到底盘框架 中,从而代替地板,或者直接使用乘员舱地板作为电池的上盖,实现车身地板和底盘一体化 设计;第二种是电池单体底盘集成,是将电池单体的壳体焊接或者胶粘,连接到底盘结构上, 改变了电池的制造形式。前者可靠性高,后者集成优势明显但技术难度大且无法换电。 CTC 本质上就是底盘平台化的思路,理论上电量能在现有底盘技术上提升 5%,持续提高 汽车电气化程度。在电动车逐渐普及的 2018 年,捷威和苏州科尼普就这个技术有专利布局。 20 年 8 月宁德时代提出 CTC 的方案,让电动车行业将目光聚焦在这个概念上;在随后 9 月的 Tesla 电池日上对这一技术的强调,将这一产品的热度推向高潮,并预计在 2022 年实 现量产。国内方面,新势力零跑 C01将领先特斯拉成为首款搭载 CTC电池技术的量产车型, C01 在今年 5 月 10 日首发并开启预售,预计 8 月上市。而 Telsa 今年也将推出由一体化冲 压车身+CTC 结构的新款 model Y,CTC 的量产蓄势待发。  重点企业分析传统的 MTP 电池模组堆叠技术,需要首先将数个方形电池组合形成模组,然后再将多个模 组安装后形成电池包。由于安全和稳定的要求,每个模组都由金属外壳保护,并配套装有 散热风扇,散热通道、绝缘绝热装置等,在电池包中,也需要安装多个额外模块,大量使 用螺钉等连接件。大幅降低了动力电池整体的能量密度,提高了单位电量所需成本。 CTP 的公司进展和专利布局 CTP 方案直接将单体电芯组成一个或几个阵列(模组),安装到电池包中,大幅减少了模组 的数量,免去了先形成模组再安装成电池包的过程和其中的成本,形成电池包后可安装至 新能源汽车上。使用 CTP 技术后,提高了电池包的空间利用率,提升了体积能量密度,减 少了不必要的模组零部件,但对技术能力的要求提高,安全性能不如模组叠加的组合方式。 特斯拉,纵向大模组 早期车型电池模组均以横向排布为主,模组多,空间利用率低。而 2016 年出厂的 model 3 完全改变了之前的电池包结构,将布局改成了纵向大模组,整车只有四个动力电池模组, 利用长条状大模组挑战电池包的可用空间。特斯拉 model 3 的成功应用证明了大模组或无 模组电池包的可行性。 宁德时代,大模组方案 宁德时代的 CTP 方案采用了多个长凹槽,相邻的长凹槽通过隔板热隔离,将电池安装在凹 槽中形成大模组并固定。同时通过固定连接部将电芯阵列固定连接,提高了电池包的强度, 进而使得电池包更好的固定在汽车底部,提高整体稳定性。 2022 年 5 月 5 日,宁德时代董事长曾毓群在业绩发布会上称,计划今年第二季度正式发布 麒麟电池。麒麟电池为宁德时代的第三代 CTP(高效成组)技术,在同样的电化学体系下, 麒麟电池比大圆柱电池的能量密度高 13%。  比亚迪,“刀片电池”无模组方案 比亚迪的另一种 CTP 方案通过简化电池模组来组成动力电池包。首先将单体电芯串联安置 在简化的电池模组中,电池模组结构包括冷却液通道且长度跟电池包相对应。然后将简单 模组放置在动力电池包中。比亚迪发明刀片电芯用于其 CTP 方案,与传统方形电芯相比, 明显变长变薄,这些刀片电芯通过阵列的方式排布在一起,就像“刀片”一样插入到电池 包里。刀片电芯相对散热面积大,随着厚度的减小,工作时电芯和 pack 温度的增量会随之 降低,对电池的散热性能显著改善。 蜂巢能源,叠片技术 蜂巢采用的 CTP 方案将电芯堆叠安装到电池包中,通过增加热隔离隔板形成不同的电芯槽 来替代形成模组的方案。同时考虑到电池中热失控和起火问题,对电池包的散热进行了改 进,使得每个电芯的安装槽都有透气阀,并且增加散热通道。叠片电池在空间利用率上高 于卷绕电池,从而电芯能量密度更高,叠片电池的极耳数较卷绕电池的多近一倍,其电池 内阻就会减小,进而电池产热小,电池寿命更长。 零跑,大模组方案 零跑汽车目前为止共推出了 3 个电池平台,分别支撑了已发布的 3 款车,分别是:S 平台、 T平台和 C 平台。就 S 平台来说,零跑参考了特斯拉 Model S 的技术,选用成熟的圆柱 18650 和 21700 电芯,横向布置+二层模组。就 T 平台来说,采用了一体贯穿式大模组方案,空 间利用率达到 83%,T03 这个大模组的方案近似于 CTP,是目前不少车型较为喜欢的思路。 对于 C 平台,零跑采用的仍然是大模组技术,称之为高集成一体化大模组。 与传统的 MTP 技术相比,CTP 方案综合成本降低,能量密度提升,但仍有安全性能和技术 研发上的瓶颈。为了突破瓶颈,进一步降本增效,国内外电池厂和整车厂在 CTC 上的布局 也呈现百花齐放的态势。(报告来源:未来智库) CTC 的公司进展和专利布局 特斯拉,4680+CTC 2020 年 9 月“特斯拉电池日”率先发布 4680 电池,在 2021 Giga Fest 上,特斯拉展示了其 将用于 4680 电池的 CTC 技术,4680 等于车身横向布置,2170 的模组是车身纵向布置。 2022 年 2 月,特斯拉宣布完成百万个 4680 电芯,顺利实现量产。在 4680+CTC 技术下, 特斯拉直接取消座舱地板,以电池上盖作为替代,座椅直接安装在电池上盖上。  Volvo 在第三代电池系统集成技术中,Volvo 将采用 CTC 的技术路线。总的方法是进一步去除掉 模组层级不必要的结构,将电芯直接集成到箱体上,利用电芯本体的壳体来充当结构件功 能,电芯体与上、下壳体形成一个三明治结构,上盖会做为乘员舱的地板(这点与特斯拉 的方案类似)。Volvo 是继特斯拉之后,第一家正式发布乘用车 CTC 方案的整车企业,CTP 和 CTC 的技术在加速推进。 零跑 零跑 C01 在今年 5 月 10 日首发并开启预售,预计 8月上市。C01 将领先特斯拉成为首款搭 载 CTC 电池技术的量产车型,CTC 技术有望赋予零跑 C01 更大的垂直空间、更轻的车身重 量、更强的操控性能、更远的续航里程和更高的碰撞安全。零跑和比亚迪一样,是国内仅有 的可以实现大部分零部件自主研发,打通产业链的品牌,因此零跑一旦成功,将在成本控制 方面取得显著优势。 零跑的 CTC 技术还有高适、强扩展特性,与整车匹配度高,可快速柔性化量产,未来能够 适配各级别车型;同时,智能化、集成化热管理系统,未来能够兼容 800V 高压平台,提升 充电体验。 比亚迪 5 月 20 日,比亚迪发布了 CTB 电池车身一体化技术,同时宣布首款搭载了 CTB 技术的 e 平台 3.0 车型——海豹开启预售,预售价格为 21.28-28.98 万元。 比亚迪将电池车身一体化技术称为 CTB,将电池上盖与车身地板进一步合二为一,从原来 电池包“三明治”结构,进化成整车的“三明治”结构,动力电池系统既是能量体,也是 结构件。这种融合简化了车身结构和生产工艺,是对传统车身设计的一次颠覆性变革。电 池系统方面,电池侧壁类似蜂窝结构的强度原理,结合刀片电池,能通过 50 吨压力测试; 空间方面,车身地板与电池上盖集成,体积利用率提升至 66%,垂直空间增加 10mm。  福特 在福特的设计构想中,在车身左右框架中设置多根横梁,由这些横梁对整个结构进行分割, 在里面容纳电池,这个分割出来的空间下面有底板进行支撑。 LG 在 2021 年 2 月 17 日首次公开了一份 CTC 专利,这一 CTC 方案选择的是模组到车底盘的 集成(Module to Chassis)。LG 的考量初衷是进一步去掉冗余结构件,提高模组的空间利 用率和系统比能,同时简化电池系统和整车的工艺。 电池包零件发展方向:一体化、集成化Busbar 成为 CCS 的零件 在 CTC 技术之前,需要通过 busbar(母线)完成电池组的串并联,为了实时采集电芯电压 、 电芯温度和 busbar 温度,需要在电芯或 busbar 表面布置温度传感器和电压采样线束。当 电池集成技术发展到 CTC 阶段,温度传感器和电压采样线组成一个系统,被称为 CCS,此 时 busbar 变成电芯采样板 CCS 一部分,不再像以往一样暴露在电芯表面,采样线束板 CCS 的两侧也附上胶膜固定在 BMS 控制板上。 FPC 成为 CCS 的零件 在 MTP 电池包里,FPC(柔性电路板)替代铜线线束作为单独的零件对电池电压进行监测。 随着 CTP 技术渐成主流,FPC 不再做单独的零件,而是与铜铝排和线束板结构件集成在 CCS 里,成为 CCS 的一部分。FPC 及 CCS 的单车用量与电池模组设计相关,每一个电池 模组配套一套 CCS,每套 CCS 配套 1-2 条 FPC。目前许多 FPC 厂商进一步向下游 CCS 产品布局,通过 FPC 向 CCS 的拓展提升单车价值和盈利空间。参考相关企业招股说明书 所披露信息进行计算,FPC 的产品单价在 60 元左右,按照主流电动车配置的 7-12 个电池 模组用量,则动力电池带来的 FPC 的单车价值量为 420-720 元左右。由于每套 CCS 配置 1-2 条 FPC,并且包含塑胶结构件、铜铝排等结构,判断 CCS 的单车价值是 FPC 的 2-3 倍,则 CCS 的单车价值预计为 840-2160 元。  电池包空间布置变化:一体式电池包与滑板底盘相辅相成 早期的电动汽车采用分体式电池包,两个电池包分别存放在原来油箱的位置和后尾箱用来 方备胎的位置。为了充分挖掘车内空间以装载更多电池,油改电的电池包箱体开始设计成 工字型、T字型和土字型。 当电池采用 CTC 集成技术,动力电池和底盘的集成成为新的发展方向,一体式电池包与滑 板底盘的结合实现了 1+1>2 的效果。将电池包进行模块化设计,平铺在车辆的地盘上,CTC 电池包变得规整,从而更大限度利用车内空间。 电池包技术从 MTP 发展到 CTC,零件的外形、材质、组合形式等都伴随电池集成技术的进 步发生了改变,整体的方向是一体化、集成化。独立的零件变少,几个零件统一集成到一 个零件中去,形成尺寸更大、功能多元的大零件。零件方面的变化带来供应商的改变,市 场格局也将被重塑。 随着未来 CTP 或者 CTC 的普及,系统的集成度越来越高,将会加大胶的用量,CTP 预计 用量水平翻倍。pack 里面常见的胶分三种:导热胶,结构胶,密封胶。用量最大的是结构 胶,凝固之后能够提供一定强度,作为结构支撑;导热胶用来传导电芯或模组之间的发热, 与水冷系统接触;密封胶水在接口密封,价值量含量最低。涂胶的难点是电池制造环境, 核心是涂胶路径和工艺参数的设计。一般导热胶优先涂在底部,结构胶涂抹根据设计来定。 伴随电池包结构的变化,水冷系统也随之发生变化,一是水冷板从之前的单一结构变成集 成化结构,比如沃尔沃 CTC 技术路线中,冷却技术上采用的是底部一体式水冷板技术。二 是电池之间增加云母板或隔热垫,在整个热管理系统中发挥其绝缘性强、耐高温的作用, 比如特斯拉的 4680+CTC 技术中,箱体底部就运用了云母板方案。  渗透率持续攀升,CTP 和 CTC 装机量超千万辆我们认为,随着整车对于电池系统综合性能要求越来越高,CTP 的渗透是一个确定性比较 高的过程。从技术维度来说,CTP 主要是一次系统结构升级,修改的重点是电池的排布方 式、主体零件尺寸变大和非关键零部件的削减,就现在市场份额逐步提升的实际情况来看, 越来越多的市场使用数据,将有效反馈完善设计方案。从商业模式上来说,在满足整车外 部尺寸包络曲线的大前提下,CTP 产品引发的产业变化主要发生在电池公司的内部,不存 在新的产业环节的引入,是一个内部自协调的过程。因此我们预计到 25 年,CTP 将会成为 主流的电池系统设计方案。同时 CTC 方案也在不断渗透,预计 2024 年,CTP 和 CTC 渗 透率总和将超过 90%。(报告来源:未来智库)  电池包主导权争夺,产业链博弈加剧CTP 和 CTC 的产业链上游为零配件厂,中游为电池厂,下游为整车厂。 上游零配件厂商加速布局 产业链上游主要零配件分别为结构板、箱体、冷却系统、FPC、CCS、BMS,整体产业链。 结构板件 代表公司是科达利、和胜股份、飞荣达、福建骏鹏等,飞荣达于 2021 年底与宁德时代签署 36 亿元采购协议,飞荣达将根据该协议扩充产能。和胜股份于今年 2 月公告,公司投资 10.2 亿扩产新能源汽车结构件等业务。 电池托盘(箱体) 箱体是动力电池的主要承载部件,和胜股份是国内动力电池托盘一体化的龙头企业,3 月公 告称收到某全球领先的锂离子电池研发制造项目企业的 4 款新能源汽车动力电池箱体项目 的《供应商定点意向书》,预估项目周期 4-8 年,项目交易额 36 亿元-40 亿元。 冷却系统 新能源汽车的电池热管理系统也称水冷板,代表公司银轮股份拥有国内顶尖的换热器批量 生产能力和汽车换热器系统技术储备,近几年先后获得几个新能源车电池冷却板项目,研 发投入稳定。 柔性电路板(FPC) 这是以柔性覆铜板为基材制成的一种电路板,作为信号传输的媒介应用于电子产品的连接, 动力电池 FPC 替代铜线线束趋势明确,渗透率提升空间大,国内的鹏鼎控股、东山精密、 安捷利、弘信电子等厂商积极在动力电池 FPC 领域进行布局。 电池模组采集集成件(CCS) 作为新能源汽车动力电池安全监控中心的核心部分,对汽车安全性能起着关键作用,当前 国内代表性的 CCS 企业为苏州西典、侨云科技等。 BMS 电池系统 俗称之为电池保姆或电池管家,主要就是为了智能化管理及维护各个电池单元,防止电池 出现过充电和过放电,延长电池的使用寿命,监控电池的状态。目前我国 BMS 行业参与企 业大体分为三种类型:电池厂商、汽车整车厂、专业第三方 BMS 企业,其中第三方 BMS 企业所占市场份额大约三分之一,代表公司为苏州金华润泽、深圳长城开发,汇川技术。 中游电池厂和下游整车厂并驱争先 在新能源汽车的生产过程中,整车厂和电池厂之间的技术分割线一般在电池包层面,整车 厂和电池厂的实力强弱会直接决定电池包的主动权和话语权的归属问题。CTC 的商业模式 是上游零配件厂和下游整车厂之间的权衡,分别是以特斯拉为首的整车公司主导的商业模 式,和以宁德时代为首的电池公司主导的商业模式。CTP 和 CTC 技术意味着在电池包层面, 电池厂的话语权将重新占据上风,在产业链中占据的价值也将进一步上升。  展望未来:机遇与挑战并存从产业推演的角度看,整车厂和电池厂在高度集成化方向的竞争中,能够进一步加快推动 电池平价化和汽车能耗的高效化。 我们认为,CTC 是未来电池技术方案发展的重要方向,将带来产业上下游重构。对上游零 部件厂来说,CTP 和 CTC 技术意味着纳入的零件总成逐渐增多,通过整合零件总成进而提 升产业链中的话语权是上游零部件厂的布局方向。对下游整车厂来说,CTC 是一次承载式 车身向非承载式车身的转变。CTC 与传统车厂提到的底盘平台化的核心逻辑是相通的,即 通过强化底盘总成的集成度,来达到降本增效的目的。 对中游电池厂来说,MTP 到 CTC 是一条持续提高能量密度的道路,在强度可靠的前提下逐 步减少机械件的占比,从而提高能量密度,降低单位电量的成本,同时也是接触整车零配 件业务的流量变现渠道。 我们认为,CTC 开发还有较多难点,比如其对电芯一致性的要求更高,电芯由于充放电膨 胀造成的形变和散热性能变差,强度和刚度系统设计都需系统性开发。中游电池厂在利润 分配上具有优势。电池在整车零部件的成本占比较高,作为价值量最大的零件。如果成功 提高产品集成度和生产优率,将会使其产品在成本端更加有竞争优势。 我们认为,从下一步的技术升级方向来看,CTC 与底盘系统的设计融合是零部件未来集成化极 具潜力的方向,CTC 的蓄势待发将在一定程度上加快行业对于滑板底盘产业化的进程。 (本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。) 精选报告来源:【未来智库】未来智库 - 官方网站 文章来源【未来智库】版权归原作者所有 |

国家电网有限公司2022年第十四批采购(输变电项目第二次变电设备(含电缆)招标采购)(招标编号:0711-220TL04811013)、国家电网有限公司2022年第十七批采购(输变电项目第一次35-220千伏设备协议库存招标采购)( ...

充电桩一般说的是汽车充电桩,新能源汽车充电桩分为7K交流充电,20KW直流充电、30KW和60KW直流快充,还有一种是120KW超级快充。一般小区开发商配套的是30KW直流充电桩比较多,也有部分是60KW的直流充电,如果是业主 ...