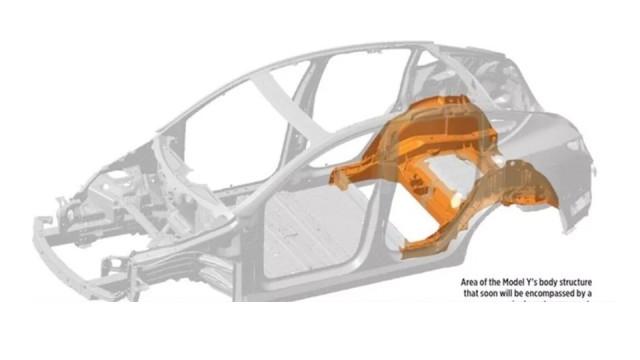

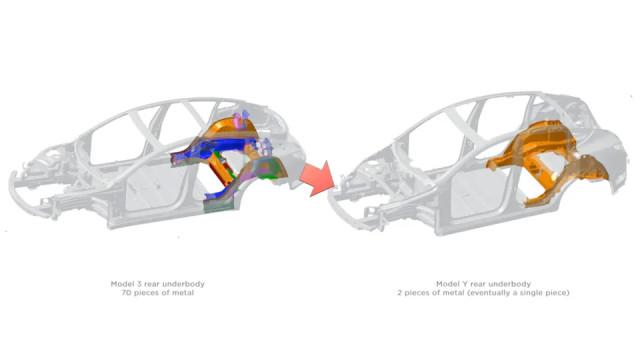

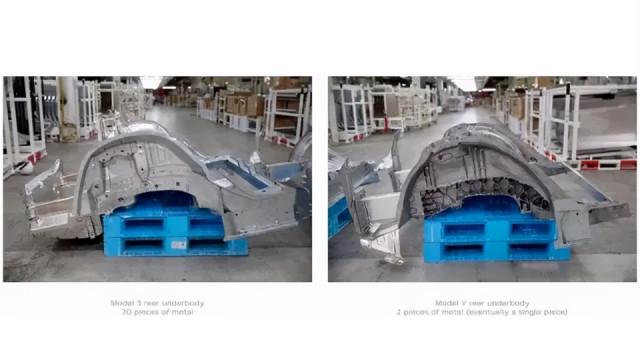

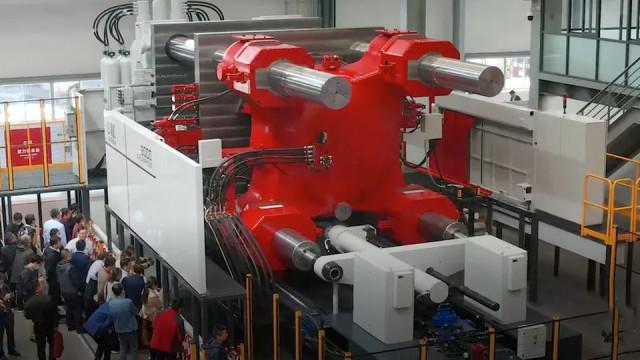

现在你手里开的车没有用到一体压铸技术,我觉得你应该开心点。 即便现在新能源车要替代燃油车成为未来的出行工具,但它们都在面临一个共同的问题,把轻量化做好;燃油车能降低油耗,新能源车能让续航里程变高一些。在新能源汽车三系统发展遇到瓶颈的时候,车身材料、结构、轻量化就成了另一条提升续航的路径。 由于以上原因,一体压铸技术这几年开始流行起来,对于消费者有什么不好? 化繁为简,一体压铸确实好用 一体压铸这个技术,最开始特斯拉先推广出来使用在了Model Y车型上,之后也开始跟上节奏的还有蔚来、小鹏以及传统品牌沃尔沃。当一个技术手段被多家车企认可的时候,说明这种技术对其生产上有较大的改善与帮助。 当下汽车不如轻量化时代,整车的铝合金占比不断提升,大部分主流车型的车身机构中铝合金材料超过了50%,更高端的车型都已实现了全铝车身,并以其为卖点宣传。铝合金比钢材料更轻,一直被认为是汽车轻量化的主要发展方向,在新能源时代下更轻的材料显得更重要。  但铝合金的弊端是可塑性差、焊接点抗拉性低,如果使用大量的机器人解决这些难点那么成本可能会非常高,后来就有了特斯拉带头开始的一体压铸技术。 这个技术的优点包括以下几点: 省去了大量生产机器人,使生产销量得到提升、生产成本降低;原本由多个零部件组成的结构,使用一体压铸之后可大量减少零部件数量;更快的制造意味着更高效的批量生产,带来的则是制造成本的降低。  还是拿特斯拉Model Y举例,从公布的车身结构图来看,Model 3与Model Y后桥轮拱上方都需要70个零部件组成,Model Y在使用了一体压铸之后仅需要1个零部件组成,焊点也由原来数百个减少到50个左右。 然后这种不用热处理的材料,从原来传统工艺的1-2小时缩减到3-5分钟左右。一般铸造件冷却后会再进行一步热处理过程,以修复材料在铸造后的形变(特斯拉原材料是自研的,不再需要热处理,不知其他车企是否需要这个过程)。  在特斯拉的生产线上,大型压铸机每小时能完成40-45个铸件的工作,一天生产约1000个左右。如果传统工艺把原本的70个零部件组装成1个零部件,必须多线并行,才能达到生产效率。 一体压铸的好处通俗讲,就是省去了生产机器人与人工成本、减少了原来生产线的占地面积、提升了零部件的生产效率、比原来更少的焊接点、比原来更好的安全性还能减重10-20kg的重量。 目前中国品牌也在用,小鹏、蔚来等,都开始订购大型一体压铸机;延展一下,特斯拉使用的大型一体压铸机是力劲科技和特斯拉联合开发的。而广东鸿图(小鹏、蔚来供应商)今年采购了多套一体压铸机。这个新的生产技术好处很多,也正逐渐被业界认可,但也有弊端。 一体压铸唯一短板,维修费用高? 先说明两个问题,一体铸压零部件不仅仅只有汽车制造企业生产,零部件供应商也生产从而提供给更多企业,例如文灿股份、拓普集团、旭升股份等。现在特斯拉开始做的是车身结构的轮拱,之后的发展方向逐渐会覆盖车辆底盘、电池包等。 一体压铸好处是让车企能便宜、高效的造车,让消费者能便宜的买车。那么弊端,或许就是让消费者的维修费用变高。  目前特斯拉一体压铸的底板采用的是铝合金材质,铝合金零部件损坏之后不能钣金修复,只能更换。具体原因不再展开说了,小剐蹭专业修铝合金的能修,事故类的铝合金零部件修起来不如换一整块方便。 接下来,不是把很多零部件整合成一个零件么,如果产生碰撞之后,小型碰撞可能波及不到整个零部件的使用,放以前更换损坏的零部件即可,如今只能整体更换,这就是为什么使用一体压铸零部件成本会高的原因。 拿之前曝出维修费用的特斯拉Model Y举例,车辆落地28万,维修费用接近20万元,维修费用是车价的70%左右。虽然维修费用贵是一体压铸零部件的短板,但无论是已经使用上的特斯拉Model Y还是以后的发展方向来看,这种量产级的车型在使用这种零部件都相对隐蔽。  特斯拉Model Y的底板使用在了类似燃油车油箱的位置,前侧碰撞基本不会波及到,而且该部位在事故中损毁率不高,只有严重的追尾事故、车后方事故才会造成损伤。包括零部件供应商生产的一体压铸零部件也都趋于底盘、电池包等不是易损件的范畴,为了就是避免高额维修费用。 目前,已知蔚来在今年9月准备量产ET5会使用类似于特斯拉Model Y的后底板零部件,但应该是半片式也就是两个零部件那种,由文灿股份供应。这与特斯拉Model Y前期的一体压铸零部件一样,但现在上海工厂生产的Model Y后底板已经是1个零部件,预计蔚来后期也会使用1个压铸零部件。 小鹏汽车与广东鸿图签订了合同,包括了一体压铸后底板、一体前舱总成、一体电池托盘等多个核心零部件,具体车型可能会是2023年推出的跨界SUV;小鹏汽车可能会使用一部分压铸件采购,一部分压铸件自研的模式。  归根结底,这种一体压铸零部件都用在了隐蔽的不易损位置,那么后期的发展可能的几种方向。把底盘前中后底板都变成一体压铸,但仍分为前、中、后底板三个模块,更进一步减少零部件与生产成本,从而整车售价降低;针对维修方面,利用铝合金易回收的特性,损坏底板能够通过回收降低新零部件的更换。 总结一体式压铸工艺整体来看,确实有不少的优势,提效、降本最后是车企和消费者双方受益,但目前副作用也确实存在,一旦该零部件受损,高额的维修成本也只能由消费者独自承担。 不过车企需要承担的是前期一体压铸机的投资以及良品率的控制,如果产量不多,很难均摊前期投资成本。一个新技术的产生,前期总是有阵痛期,对车企和消费者都一样,当新技术得到普及、产业链成熟,维修费用或许不会像现在这样高昂。 文章来源【路咖汽车】版权归原作者所有 |

如果把“水桶机”这个概念代入到汽车领域,能发现如今这类产品力均衡且无明显短板的车型已经越来越多,比如月销量榜单TOP级的轩逸、卡罗拉、朗逸,都属于这种可以“闭眼买”的“水桶车”,它们有着市场接受度极高的 ...

新华社上海5月20日电 题:让机器转起来、产线跑起来——上海汽车业复工复产满月观察新华社记者 周蕊零部件厂商集中采购,物流通过转运站打通血脉,主机厂整车一辆辆下线……机器转起来、产线跑起来,上汽、特斯拉等 ...