|

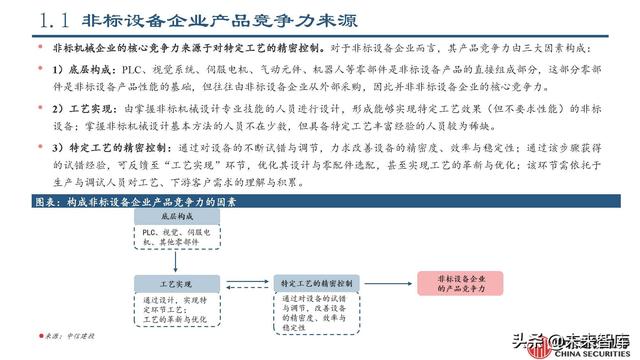

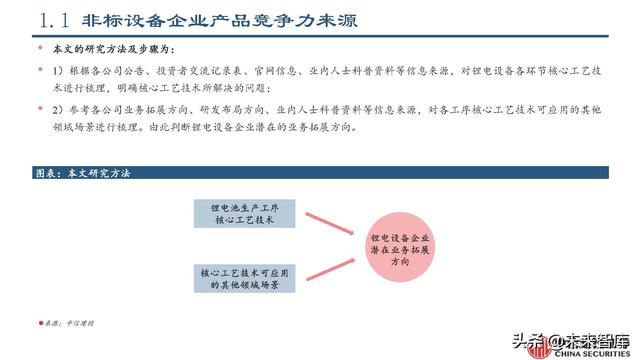

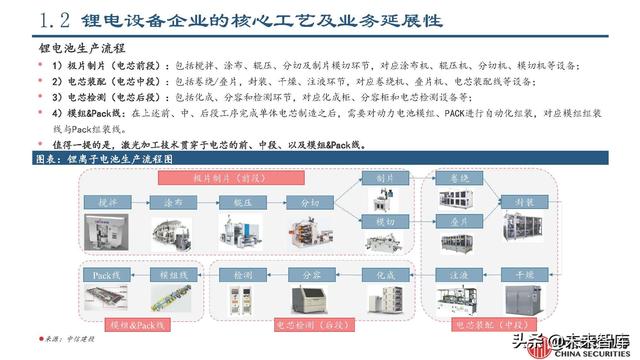

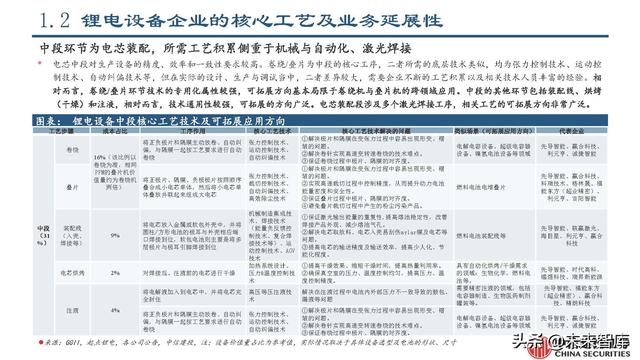

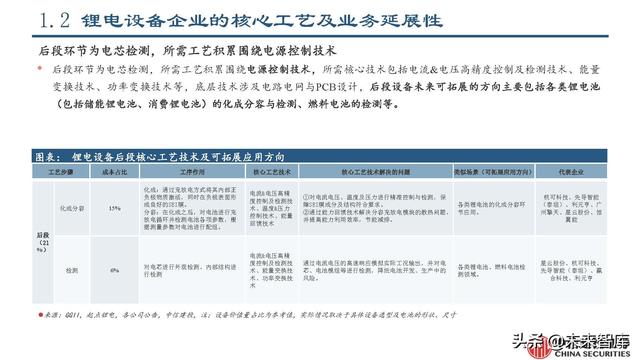

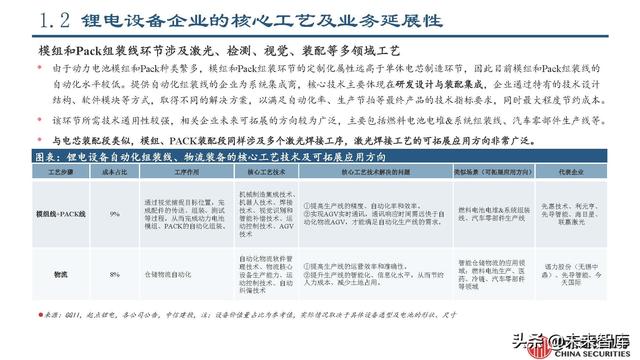

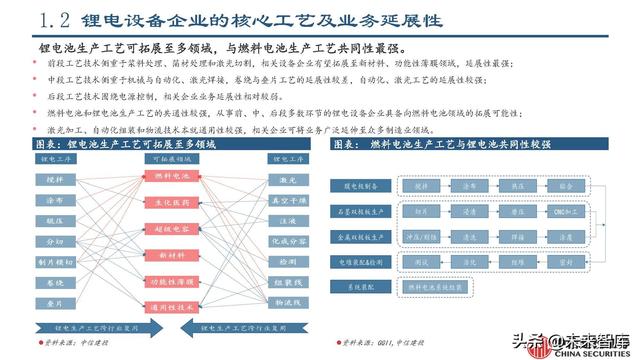

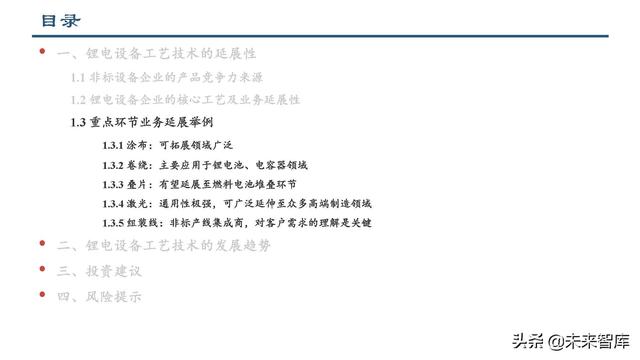

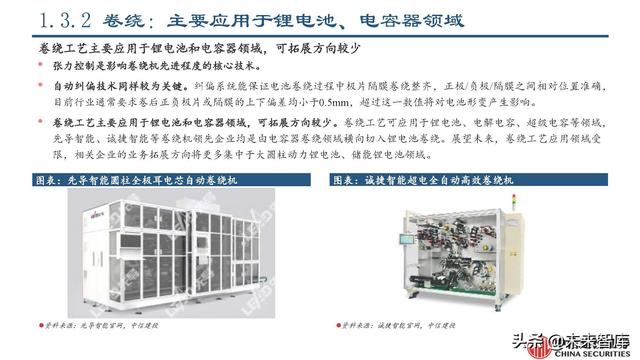

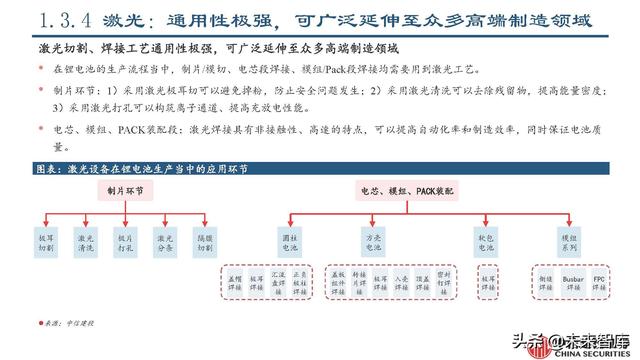

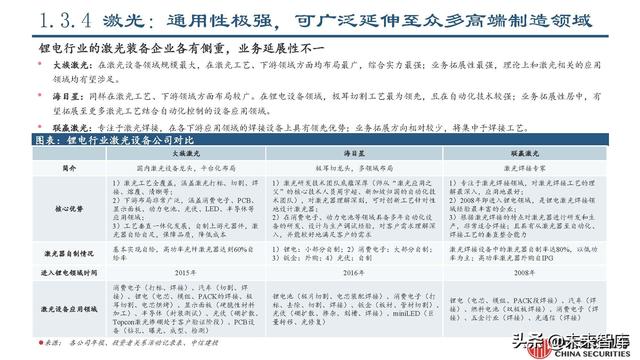

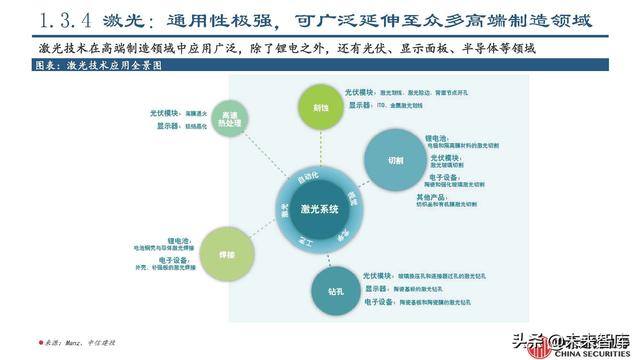

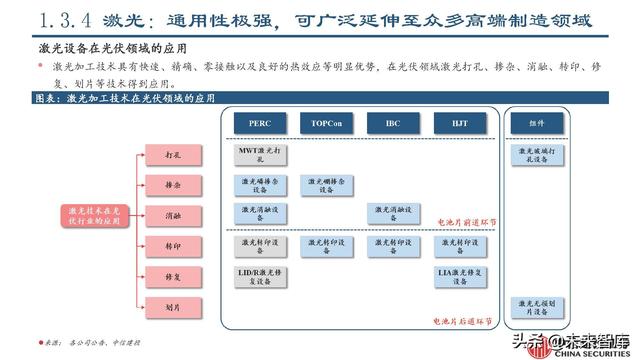

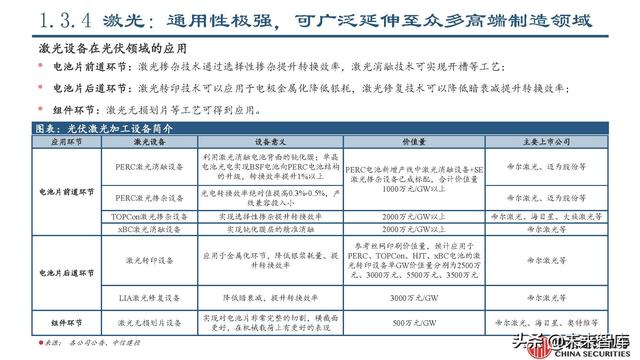

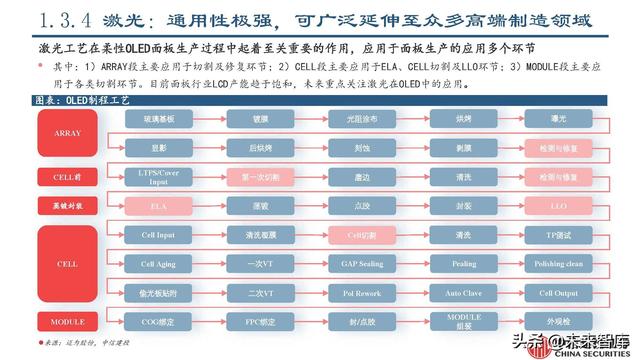

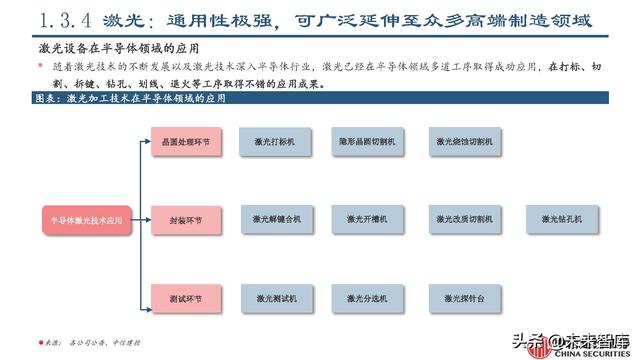

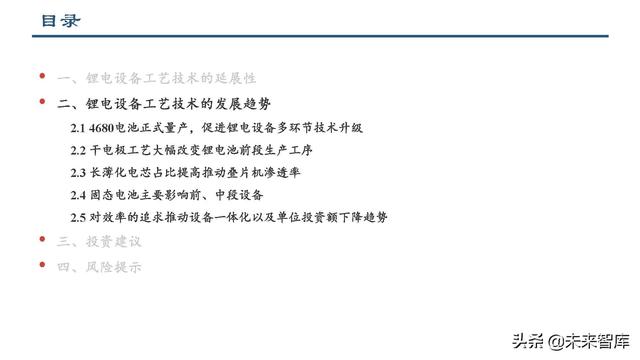

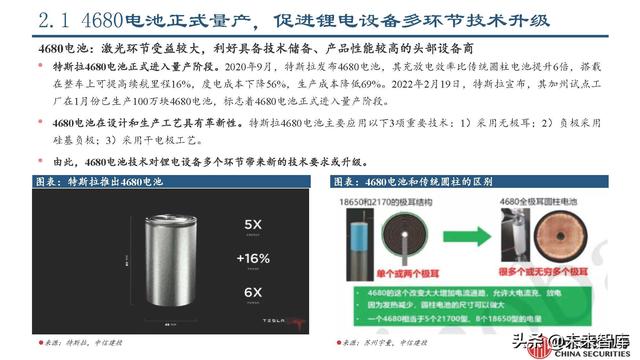

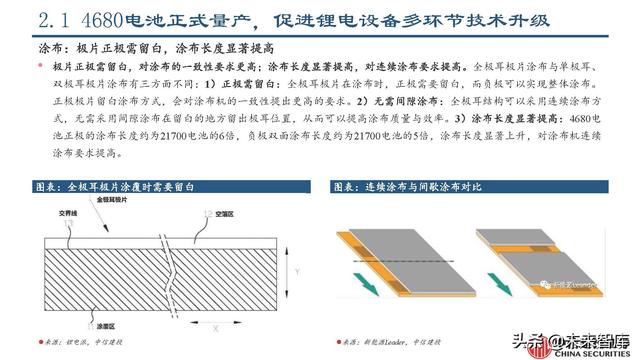

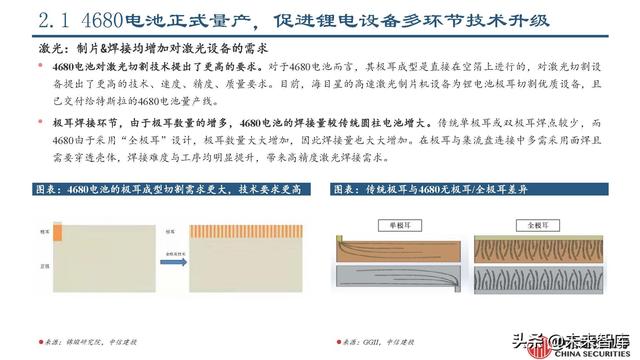

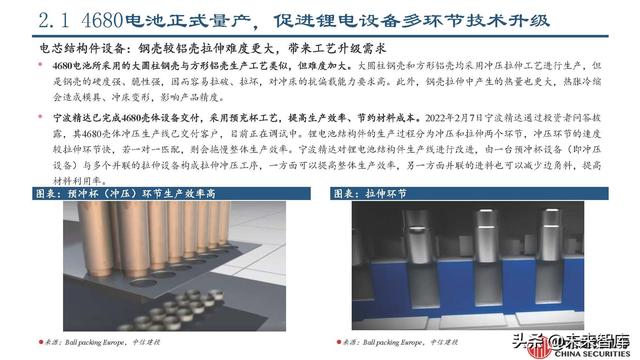

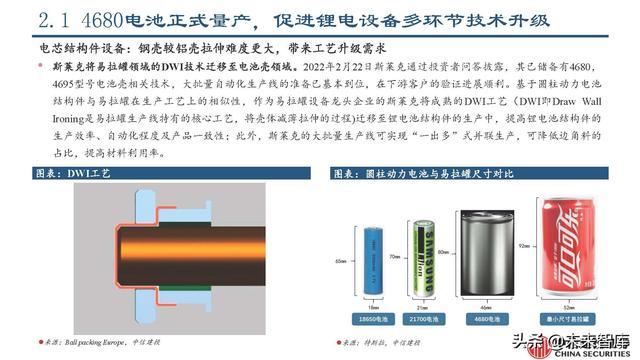

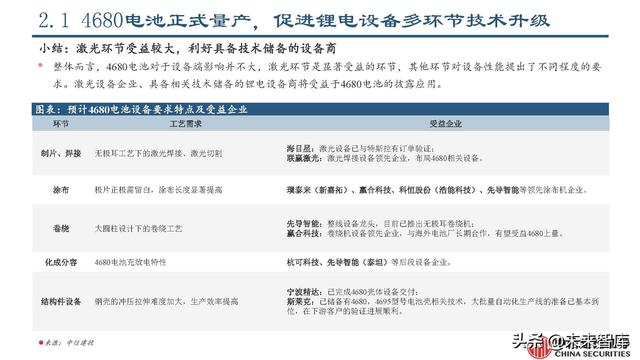

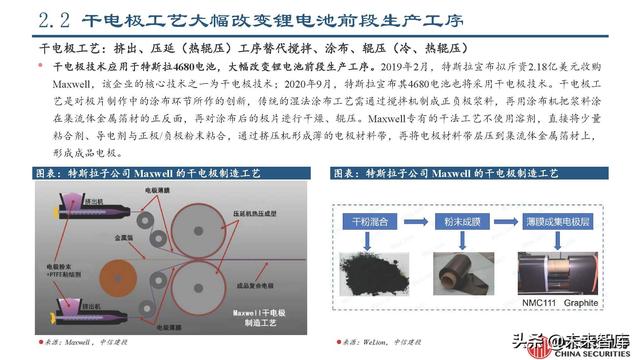

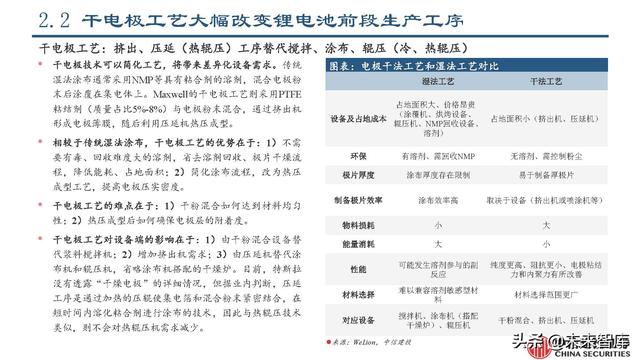

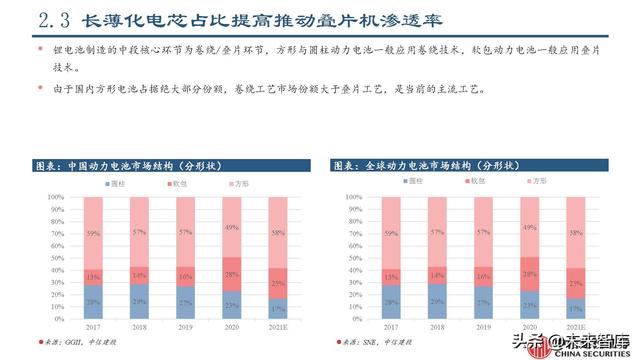

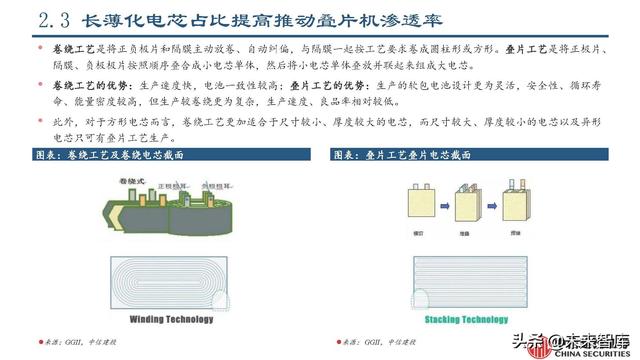

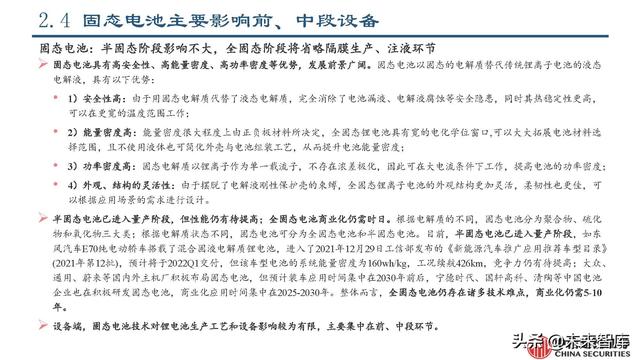

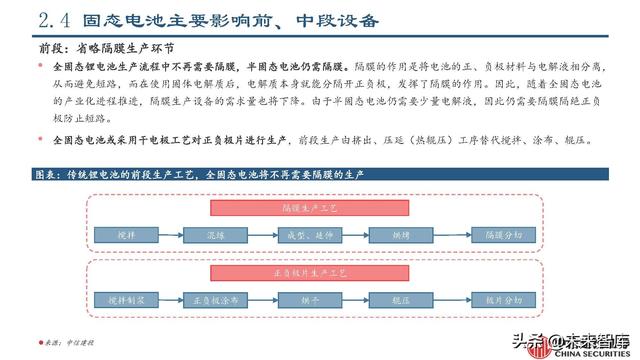

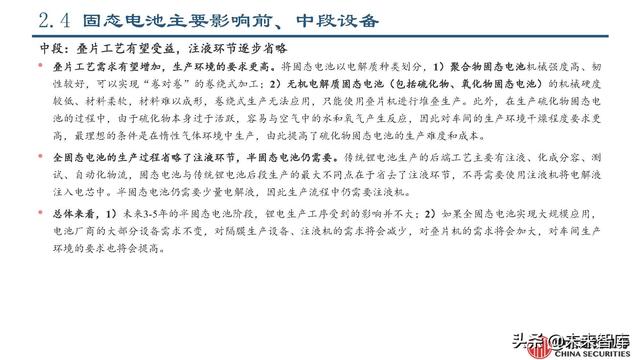

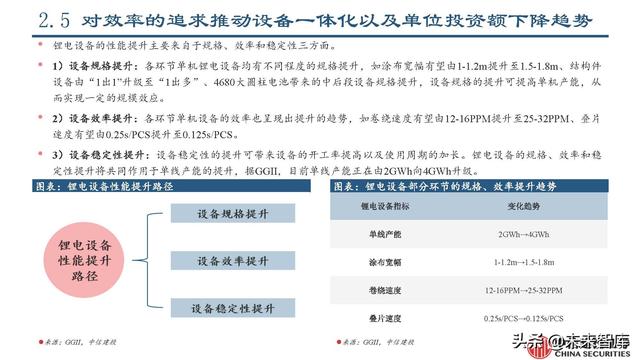

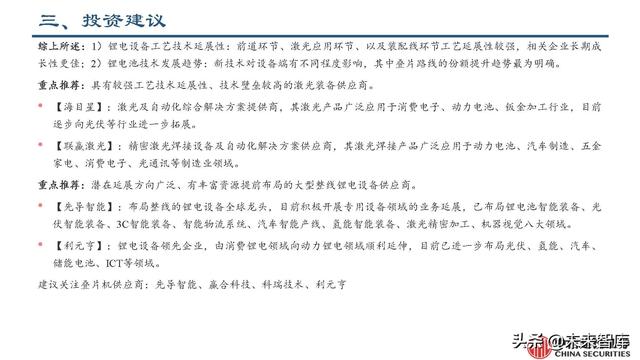

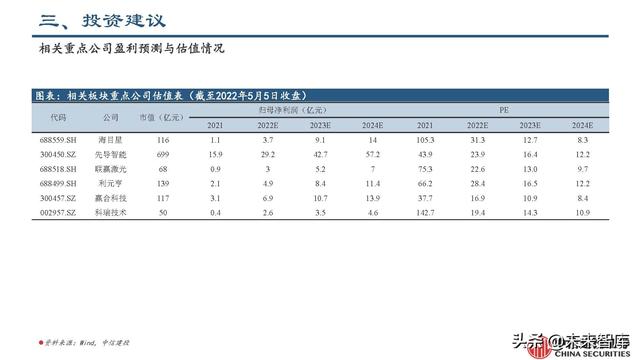

(报告出品方/作者:中信建投证券,吕娟) 一、锂电设备工艺技术的延展性1.1 非标设备企业产品竞争力来源 非标机械企业的核心竞争力来源于对特定工艺的精密控制。对于非标设备企业而言,其产品竞争力由三大因素构成: 1)底层构成:PLC、视觉系统、伺服电机、气动元件、机器人等零部件是非标设备产品的直接组成部分,这部分零部 件是非标设备产品性能的基础,但往往由非标设备企业从外部采购,因此并非非标设备企业的核心竞争力。 2)工艺实现:由掌握非标机械设计专业技能的人员进行设计,形成能够实现特定工艺效果(但不要求性能)的非标 设备;掌握非标机械设计基本方法的人员不在少数,但具备特定工艺丰富经验的人员较为稀缺。 3)特定工艺的精密控制:通过对设备的不断试错与调节,力求改善设备的精密度、效率与稳定性;通过该步骤获得 的试错经验,可反馈至“工艺实现”环节,优化其设计与零配件选配,甚至实现工艺的革新与优化;该环节需依托于 生产与调试人员对工艺、下游客户需求的理解与积累。 1.2 锂电设备企业的核心工艺及业务延展性 锂电池生产流程 1)极片制片(电芯前段):包括搅拌、涂布、辊压、分切及制片模切环节,对应涂布机、辊压机、分切机、模切机等设备; 2)电芯装配(电芯中段):包括卷绕/叠片,封装、干燥、注液环节,对应卷绕机、叠片机、电芯装配线等设备; 3)电芯检测(电芯后段):包括化成、分容和检测环节,对应化成柜、分容柜和电芯检测设备等; 4)模组&Pack线:在上述前、中、后段工序完成单体电芯制造之后,需要对动力电池模组、PACK进行自动化组装,对应模组组装 线与Pack组装线。 值得一提的是,激光加工技术贯穿于电芯的前、中段、以及模组&Pack线。 1.3 重点环节业务延展举例 1.3.1 涂布:可拓展领域广泛 涂布机所需核心技术 锂电池涂布机设备所需的核心工艺技术为张力控制技术、自动纠偏技术和干燥技术。 涂布机的设计、生产与调试需要满足不同厚度的生产要求,正极锂电铝箔厚度约6-8微米,负极锂电铜箔厚度约至4.5-6 微米,隔膜涂布也只有几微米,而石墨烯涂布要求更薄;不同的厚度还需要针对客户开发不同的涂布方法,保证对浆 料的涂布厚度精度控制在2微米以下。除了工艺要求之外,涂布效率是衡量涂布企业技术实力的重要标准。提升涂布 效率的主要方式包括提升涂布机运行速度和涂布宽度。 1.3.2 卷绕:主要应用于锂电池、电容器领域 卷绕工艺主要应用于锂电池和电容器领域,可拓展方向较少 张力控制是影响卷绕机先进程度的核心技术。 自动纠偏技术同样较为关键。纠偏系统能保证电池卷绕过程中极片隔膜卷绕整齐,正极/负极/隔膜之间相对位置准确, 目前行业通常要求卷后正负极片或隔膜的上下偏差均小于0.5mm,超过这一数值将对电池形变产生影响。 卷绕工艺主要应用于锂电池和电容器领域,可拓展方向较少。卷绕工艺可应用于锂电池、电解电容、超级电容等领域, 先导智能、诚捷智能等卷绕机领先企业均是由电容器卷绕领域横向切入锂电池卷绕。展望未来,卷绕工艺应用领域受 限,相关企业的业务拓展方向将更多集中于大圆柱动力锂电池、储能锂电池领域。 1.3.3 叠片:有望延展至燃料电池堆叠环节 叠片机所需核心工艺技术 锂电池叠片机所需的核心工艺技术为张力控制技术、裁切控制技术、自动纠偏技术和高效除尘技术。 简单而言,叠片工艺就是将正极片、隔膜、负极极片按照顺序叠合成小电芯单体,然后将小电芯单体叠放并联起来组 成大电芯。叠片工艺与卷绕工艺所需的关键技术类似,区别在于,叠片环节涉及对极片与隔膜的裁切,因此需要较强 的裁切控制技术、高效除尘技术。(报告来源:未来智库) 1.3.4 激光:通用性极强,可广泛延伸至众多高端制造领域 激光切割、焊接工艺通用性极强,可广泛延伸至众多高端制造领域 在锂电池的生产流程当中,制片/模切、电芯段焊接、模组/Pack段焊接均需要用到激光工艺。 制片环节:1)采用激光极耳切可以避免掉粉,防止安全问题发生;2)采用激光清洗可以去除残留物,提高能量密度; 3)采用激光打孔可以构筑离子通道、提高充放电性能。 电芯、模组、PACK装配段:激光焊接具有非接触性、高速的特点,可以提高自动化率和制造效率,同时保证电池质 量。 1.3.5 组装线:非标产线集成商,对客户需求的理解是关键 组装线:非标产线集成商,对客户需求的理解是关键 组装线供应商本质为集成商。组装线供应商为下 游客户设计非标的产线解决方案,通过采购与自 产结合的形式完成各环节单机设备的二次开发和 自动化配套设备的集成,为终端客户提供完整的 自动化产线解决方案。 该环节的壁垒在于对下游客户需求的理解、产线 的自动化水平以及成本控制能力。1)对下游客 户的需求的理解:在对组装线的设计当中,需对 下游客户的生产制造过程有着深刻理解,且随着 下游需求的迭代,需不断进行创新,因此需要多 年的技术探索与客户积累;2)产线的自动化水 平:随着人工成本不断提高,下游客户对于产线 自动化水平的重视程度不断加深,产线的自动化 水平主要取决于各环节设备之间的衔接速度与精 度,AGV技术的积累在其中起到关键的作用;3) 成本控制能力:在追求产线高效率、高精度以及 高自动化率的情况下,成本、尤其是人工成本的 控制最为关键,设计、生产、调试人员的工作工 时对组装线的成本影响较大。 二、锂电设备工艺技术的发展趋势2.1 4680电池正式量产,促进锂电设备多环节技术升级 4680电池:激光环节受益较大,利好具备技术储备、产品性能较高的头部设备商 特斯拉4680电池正式进入量产阶段。2020年9月,特斯拉发布4680电池,其充放电效率比传统圆柱电池提升6倍,搭载 在整车上可提高续航里程16%,度电成本下降56%,生产成本降低69%。2022年2月19日,特斯拉宣布,其加州试点工 厂在1月份已生产100万块4680电池,标志着4680电池正式进入量产阶段。 4680电池在设计和生产工艺具有革新性。特斯拉4680电池主要应用以下3项重要技术:1)采用无极耳;2)负极采用 硅基负极;3)采用干电极工艺。 2.2 干电极工艺大幅改变锂电池前段生产工序 干电极工艺:挤出、压延(热辊压)工序替代搅拌、涂布、辊压(冷、热辊压) 干电极技术应用于特斯拉4680电池,大幅改变锂电池前段生产工序。2019年2月,特斯拉宣布拟斥资2.18亿美元收购 Maxwell,该企业的核心技术之一为干电极技术;2020年9月,特斯拉宣布其4680电池也将采用干电极技术。干电极工 艺是对极片制作中的涂布环节所作的创新,传统的湿法涂布工艺需通过搅拌机制成正负极浆料,再用涂布机把浆料涂 在集流体金属箔材的正反面,再对涂布后的极片进行干燥、辊压。Maxwell专有的干法工艺不使用溶剂,直接将少量 粘合剂、导电剂与正极/负极粉末粘合,通过挤压机形成薄的电极材料带,再将电极材料带层压到集流体金属箔材上, 形成成品电极。 2.3 长薄化电芯占比提高推动叠片机渗透率 卷绕工艺是将正负极片和隔膜主动放卷、自动纠偏,与隔膜一起按工艺要求卷成圆柱形或方形。叠片工艺是将正极片、 隔膜、负极极片按照顺序叠合成小电芯单体,然后将小电芯单体叠放并联起来组成大电芯。 卷绕工艺的优势:生产速度快,电池一致性较高;叠片工艺的优势:生产的软包电池设计更为灵活,安全性、循环寿 命、能量密度较高,但生产较卷绕更为复杂,生产速度、良品率相对较低。 此外,对于方形电芯而言,卷绕工艺更加适合于尺寸较小、厚度较大的电芯,而尺寸较大、厚度较小的电芯以及异形 电芯只可有叠片工艺生产。 2.4 固态电池主要影响前、中段设备 固态电池:半固态阶段影响不大,全固态阶段将省略隔膜生产、注液环节 半固态电池已进入量产阶段,但性能仍有待提高;全固态电池商业化仍需时日。根据电解质的不同,固态电池分为聚合物、硫化 物和氧化物三大类;根据电解质状态不同,固态电池可分为全固态电池和半固态电池。目前,半固态电池已进入量产阶段,如东 风汽车E70纯电动轿车搭载了混合固液电解质锂电池,进入了2021年12月29日工信部发布的《新能源汽车推广应用推荐车型目录》 (2021年第12批),预计将于2022Q1交付,但该车型电池的系统能量密度为160wh/kg,工况续航426km,竞争力仍有待提高;大众、 通用、蔚来等国内外主机厂积极布局固态电池,但预计装车应用时间集中在2030年前后,宁德时代、国轩高科、清陶等中国电池 企业也在积极研发固态电池,商业化应用时间集中在2025-2030年。整体而言,全固态电池仍存在诸多技术难点,商业化仍需5-10 年。 2.5 对效率的追求推动设备一体化以及单位投资额下降趋势 整线&局部整线:提高各环节融合程度 锂电设备将向设备一体化方向发展。设备一体化是提升设备效率的重要手段之一,未来锂电设备前、中、后段将分别 在各自工段内进行设备一体化。头部设备企业也将借助一体化趋势拓展产品覆盖范围,实现横向与纵向扩张。 众多综合性锂电设备企业开始供应整线和局部整线。一般而言,锂电池厂商向不同供应商采购各环节所需设备,不同 环节的设备之间的融合程度会直接影响生产自动化水平的提升效果。随着“生产线交钥匙工程”概念的提出,先导智 能、赢合科技、利元亨等综合性锂电设备企业开始提供锂电设备整线或局部整线。 整线&局部整线对布局电池领域的整车厂、新兴电池厂吸引力较大。锂电整线交付模式的诸多优点,比如: 1)可减少繁琐的商务和技术对接,降低运营成本; 2)可提高产品线智能化、信息化、网络化水平; 3)可大幅度缩短设备设计、生产、交付周期,实行统一售后服务; 4)全套设备均采购自同一设备商,可在一定程度上节约成本。在新能源汽车市场的持续高景气的背景之下,动力 电池行业出现众多新玩家,包括Northvolt、ACC等新兴电池厂以及大众等整车厂设立的独资电池厂,这些新玩家相 对缺少锂电设备设计、调试和保养维护的相关经验,因此更加倾向于选择整线供应商。但是,提供整线的综合性锂 电设备企业往往难以在各个环节均具备领先的技术水平,一二线动力电池企业出于对单机设备的高要求,仍会优先 选择优秀的单机供应商。 三、投资分析综上所述:1)锂电设备工艺技术延展性:前道环节、激光应用环节、以及装配线环节工艺延展性较强,相关企业长期成 长性更佳;2)锂电池技术发展趋势:新技术对设备端有不同程度影响,其中叠片路线的份额提升趋势最为明确。 报告节选:                                              (本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。) 精选报告来源:【未来智库】。未来智库 - 官方网站 文章来源【未来智库】版权归原作者所有 |