|

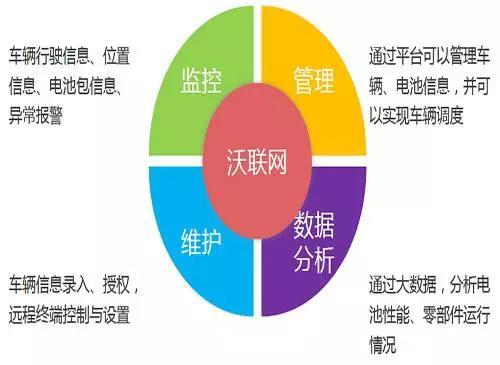

5月21日,由动力电池网、《动力电池》杂志社主办的“2016中国动力电池产业高峰论坛暨中国动力电池十大‘安全之星’品牌评选”颁奖典礼在深圳市景明达酒店隆重召开。 来自动力电池产业链各个环节的大咖、专家教授、媒体朋友逾300人齐聚,就动力电池行业所面临的机遇和挑战展开深度交流和探讨。  虽然,峰会当日天公不作美,暴雨连连,但是依旧没有浇灭大家参会的热情。“雨天终于等到你,还好当初没放弃”。八点半不到,便有参与人员陆续到场,经过紧张而有序的签到环节后,峰会于九点半准时开启。 围绕着如何提升动力电池安全性的会议主题,重量级嘉宾、分量级演讲、主题鲜明的圆桌会议、热情洋溢的颁奖典礼,无时无刻都体现出本次峰会高大上的“逼格”,对于未来动力电池企业及新能源汽车企业提升产品安全性,快速抢滩市场,具有非常积极的意义。 提升安全性迫在眉睫  《动力电池》杂志社社长汤米致开幕词 峰会伊始,《动力电池》杂志社社长汤米在开幕词中提到,“近年来,在利好政策的支持下,新能源汽车销售量节节攀升,动力电池市场需求持续扩张,给相关电池企业带来了无限的机遇。然而与此同时,动力电池行业也面临着安全性不足的挑战”。 自燃、爆炸、充电起火,在锂电池行业已不是什么新鲜事。仅2016年至今,已有超过十余起锂电池起火事件遭到披露,而这些事故的发生,多由动力电池燃烧引起。安全性不佳已成为锂电池行业发展的“拦路虎”。 安全事故频发,除了技术的不成熟,也从某种程度上折射出锂电池行业在安全方面认知能力欠缺。安全事故直接导致消费者不信任,再朝阳的行业前景也会暗淡无光。在安全和性能的取舍上,安全永远是重中之重,提升安全性已成为每家电池企业和车企的燃眉之急。 他提出,动力电池企业要尽快形成自己的安全管控体系,并通过与新能源车企的长期战略合作,不断进行改进和提升,切实提升安全性。对于有实力的企业,可以自己进入到新能源汽车领域,打通产业链;而对于实力稍有欠缺的企业,可以与车企深度合作,整体提升。  北京理工大学孙立清教授演讲中 随后,北京理工大学孙立清教授和大家分享了“新能源汽车存在的问题和求解”的精彩演讲,深度剖析了新能源汽车存在的问题及解决办法。他提到,目前我国新能源汽车还存在着关键器件空心化、技术相对落后、BMS系统不成熟、轻量化及安全性无法平衡等问题。 “我国在电机驱动及控制系统方面,部分零部件和技术已实现国产化,拥有多项自主产权,但仍面临核心关键器件“空心化”的风险。IGBT(绝缘栅双极型晶体管)、芯片、薄膜电容、高性能磁钢等关键器件与材料主要依赖国外技术和资源。”孙立清表示。 同时,电机峰值功率密度和控制器功率密度与国际标杆产品仍有差距,包括电机、变速箱、高压控制器的集成能力也较弱;电池管理系统还无法做到真正的充放电控制,导致单体内短路或直接出现个别单体正负极短路危险出现,使新能源汽车存在着极大的安全隐患。 至于如何解决上述问题,孙立清表达了自己的观点。“中国新能源汽车厂商亟待给零部件企业生产指明方向,带动零部件企业技术水平提升;强化第三方监管职能,确保企业严格执行国家标准;提质、增效是2016年新能源汽车发展关键,抓好服务、弥补漏洞才能消除潜在问题;采用单体安全性更高的固态电解质电池或三元电池等”。  超威创元实业有限公司高级技术经理王玉龙 新能源汽车带动着动力电池的销量在增长,然而如何在能量密度和安全性之间做好平衡至关重要。来自浙江超威创元实业有限公司的高级技术经理王玉龙做了“动力锂电池安全解决方案”的演讲,从材料、设计、防护等方面,提出了提升动力电池安全性的可行办法。 “电动汽车安全性涉及电池防护、电池管理系统和整车防护三方面。”王玉龙表示,做好电池防护是保证电池安全性的基础,主要通过电能防护和化学能防护这两大途径达成。电能防护是从绝缘配合、接触防护、主动干扰;化学能防护则是从化学稳定性、环境防护、滥用防护、阻燃、泄压等方面来进行防护。 王玉龙在演讲中提到,针对动力电池最容易出现的电芯热失控问题,超威创元采取的措施主要是增加保险丝、降低放热副反应、采取高效的液冷设计、复合正极、叠片工艺、薄电芯设计等方案,来解决热失控的难题,切实提升动力电池安全性。 而对于大家关注的热管理问题,王玉龙也做了分享:通过热仿真分析,对动力系统设计初期建立模型分析,制定DFMAE同步测试验证;通过热循环设计通过仿真测试,设计系统内、外部热循环管道,建立热流通;模块化分区热管理,引入消防技术,实现安全可控。 此外,王玉龙还从电池管理系统设计和整车防护方面提出了自己的看法。“动力电池安全防护系统需要构建起完整的体系,做到风险可度量、可控,才能大幅降低事故率。合理的整车设计,加上完善的电池防护,再加上政府的正确引导,才能促成行业的健康发展”。  金龙联合汽车工业(苏州)有限公司首席专家王世强 大巴是动力电池最重要的应用领域,也是政策补贴的重点。由于电动大巴载客量大,下客及疏散时间较长,对于动力电池的安全性要求,比乘用车要高很多。来自金龙联合汽车工业(苏州)有限公司首席专家王世强,带来了“电动大巴动力电池安全性探讨”的演讲。 王世强从电池材料、电池芯、电池模组、电池PACK、BMS系统、整车设计等六个方面对如何提升电动大巴的安全性进行了阐述。他强调,“电动大巴下客完成前,安全管理系统功能不能丧失;电池管理系统尽量保持监测状态;出现事故时电池箱体与车体可快速脱离”。 “如果其他材料相同,仅存在着正极材料的区别,那么电芯的安全跟正极材料的热稳定性呈正相关,通常表现为为铁系>锰系>钴系。”王世强表示,提升电芯安全措施有:导电胶粘合代替焊接,可减速放热,控制温升;内置热熔胶囊,内含灭火剂或沉淀剂;使用各种防止内短路的添加剂及固体电解质等。 PACK安全设计方面,分为液体散热介质和安全辅助设施两类。电芯隔离设施,把失控的电芯和过热的电芯从模组和PACK取出放到燃烧室中去;注射灭火装置,把需要灭火的电芯选出,每个电芯注射药剂,使之不可燃,不可放电;设计烟火道,电池威胁不到乘客舱。  中国微型电动车产业技术创新联盟副秘书长罗会明 毋庸置疑,微型电动车俨然在新能源汽车领域占据着举足轻重的地位。在没有任何国家投资和补贴情况下,仅靠市场需求拉动,国内微型电动车在2015年产量超过80万辆。中国微型电动车产业技术创新联盟副秘书长罗会明,带来“微型纯电动乘用车发展趋势”演讲。 “微型电动车在我国已初具规模,生产能力和销量均得到很大提升。”罗会明提到,微型电动车之所以受到青睐,原因就在于其低廉的价格。低速电动汽车价格3-5万元,每公里使用成本仅5-8分钱,是汽车使用成本的1/5。符合当前农村、小城镇等居民的消费水平。 然而当前,微型电动车也存在着不少突出的安全问题。首先是由于微型电动车生产商多为没有汽车生产资质的中小规模企业,设计能力差,安全性不高;其次是驾驶人员大多未取得机动车驾驶证,安全意识差,违法行为多,加上道路规划不清,造成严重的安全隐患。 针对上述问题,罗会明表示,“解决微型电动车无法上牌照及保险的问题,使用安全可靠的锂电池进行替换,制定相关的管理措施等,让微型电动车实现标准化和规范化,切实提升并保障微型电动车的安全性”。而微型电动车企业也必须苦练内功,提升技术和品质。  沃特玛电芯研究所所长许辉 “动力电池系统安全防护需要从整个系统的合理设计加以考虑,单纯从某个环节来探讨安全性是没有任何意义的。”沃特玛电芯研究所所长许辉在其题为“沃特玛动力电池的安全体系设计”的演讲中这样提到。 电芯安全方面,除了在原材料(包括正负极材料、隔膜、电解液等)、结构、制程等环节进行严格安全把控,沃特玛圆柱型磷酸铁锂动力电池还装置了通气管和安全阀,提升其安全保护功能,“双重保护”解决了电芯在过充、短路、碰撞等条件下导致的安全问题。 为进一步可控电池包及车辆安全,沃特玛在2015年初还投入了大量资金建立了最先进的后台监控管理系统,在安全维护方面走在了同行的前面。该系统通过GPRS无线传输可以与车辆运行现场紧密连接,从而可以实现以下四大功能:  利用沃特玛先进的无线组网技术,可对动态运行车辆每颗单体电芯进行实时监控和远程故障告警,从而统筹安排电池维护与保养工作,做好电池组运行安全的最后保障,切实提升新能源汽车的运营安全。 针对行业内存在的充维管理难题,沃特玛的解决办法是:1、与充电机的接口严格按照国家规定的直流、交流充电接口标准执行;充电枪断开时快速切断充电接触器,延长充电座寿命;充电设备定期点检,特别是绝缘功能;如果充电机出现任何异常,BMS则主动停止充电;对充电操作人员实行专业培训;充电机和BMS做匹配测试,符合相关标准才可上线。  大族激光新能源项目拓展中心总监 “未来几年,自动化集成设备在新能源行业中的运用将会成为趋势,无缝衔接客户上下游的工序,实现无人操作的高效管理。这种趋势在焊接设备中,体现得尤为明显。”王俊在主题为“解决客户工艺难题,提供整套自动化集成解决方案”的演讲中这样表示。 王俊提到,相较于传统焊接方式,激光焊接具有焊材损耗小、被焊接工件变形小、设备性能稳定易操作、焊接质量高及自动化程度高等特点,有望成为未来焊接主流方式。由于动力电池需求暴涨,对于焊接设备的需求日益提升,激光焊接工艺开始受到大家的重视。 而作为国内知名的激光设备供应商,大族激光新能源装备产品线为动力电池企业提供先进的激光焊接设备以及完整的激光焊接解决方案,在业内享有极高的知名度。大族激光可为电池相关部件的相关工序及生产制程的解决方案,协助终端客户提高产能和产品品质。 在王俊看来,大族激光也希望,未来可以和各大电池设备制造商一起,向终端客户提供交钥匙工程。目前大族激光已经能提供锂电池所有焊接工序成套的系统化集成系统,针对客户提供完善的工艺解决方案,整套系统可以根据客户的要求,无缝衔接生产工序,实现无人操作的自动化的高效管理,也可以根据客户对工业4.0要求实现对相关工序的数据采集。  德合盛科技总经理陈明中 “要想真正提升动力电池的一致性,必须要使用高精度、高效率的检测设备。当前节能型分容柜乃是大势所趋,其有效改善了传统分容柜耗电和效率低下的问题。”德合盛科技有限公司总经理陈明中为与会观众带来题为“检测设备如何升级,提高检测效率”的演讲。 作为电池检测所必需的设备,分容柜的电费占据着很大的生产成本。因此,分容柜设备要得到市场的认可,除了生产效率的提升,还需要在节能降耗上下功夫。“检测设备除了实现降低耗能,节约电,还需要稳定高效、良好的散热功能和延长使用寿命。”陈明中表示。 凭借母公司威德盛在电源及充电行业10余年的成长和积累,匹配稳定省电的准谐振电路开关电源,德合盛推出比市场大部分产品省电25%-30%的节能型分容柜。同时,德合盛让原来化成分容检测系统需要约16小时的工时缩短至2小时,同时让设备操作更加便捷。 陈明中透露,德合盛已经实现了分容柜系统软件的自主设计。且已掌握聚合物铝、钢壳锂电池分容柜、动力电池分容柜、三合一夹具化成柜等系统控制软件,节能型驱动电源及自动化结构的核心技术,能为终端客户提供迅速而准确的售后服务。  四川兴能新材料有限公司总经理范未峰 充电时间过长是目前新能源汽车尚未解决的难点。钛酸锂电池虽然倍率性能较差,能量密度不够高,但其具有快充的优势,有望在未来动力电池领域占有一席之地。四川兴能新材料有限公司总经理范未峰在其题为“锂电悖论之钛酸锂的机会”的演讲中提到。 “能量密度指标解决不了动力电池的全部问题,刻意地强调电池的能量密度只能引导整个产业方向的偏离!”范未峰强调,在满足一定能量密度指标的情况下,动力电池的主要问题应该是安全问题、寿命问题、工程化问题、应用配套问题、商业模式问题等。 这样的市场需求,给了温升低、充电快的钛酸锂发展的机会。目前,国内钛酸锂电池技术和性能与国外差距不大,钛酸锂电池已逐步实现国产化并逐渐用于新能源汽车领域,主要包括快充型纯电动客车、插电式混合动力客车等。 作为国内重要的钛酸锂材料提供商,范未峰表示,目前兴能新材料的钛酸锂技术和产品已日趋成熟,性能接近国际水平。“随着充电设施大面积覆盖,装有钛酸锂电池的电动车能随时随地充电,对钛酸锂电池能量密度的要求会有所降低,钛酸锂电池必将大有可为”。 (整理/行行) 文章来源【动力电池网】版权归原作者所有 |