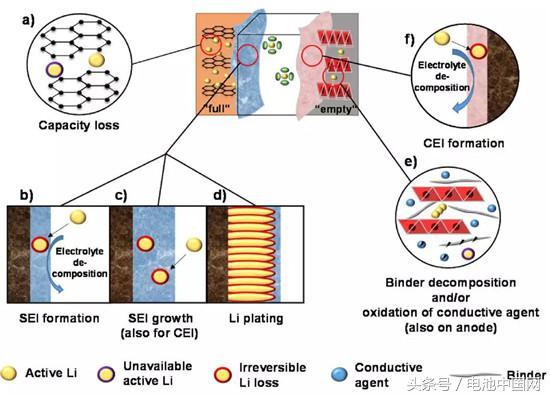

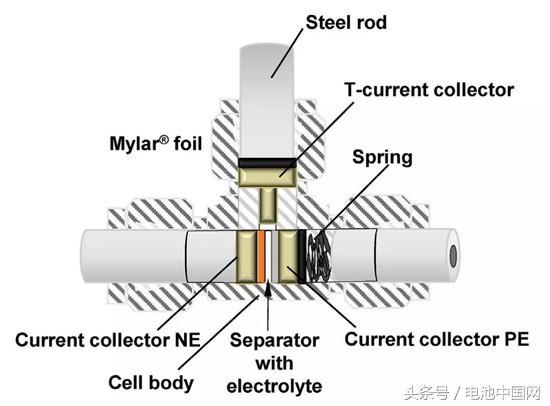

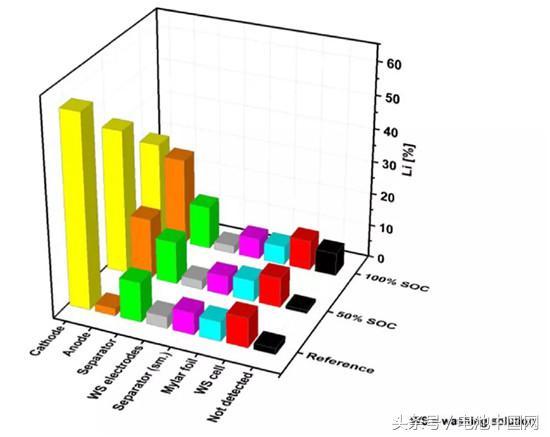

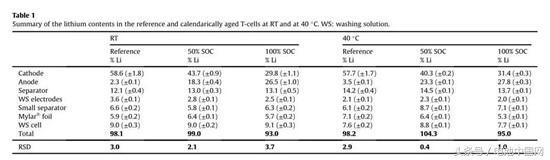

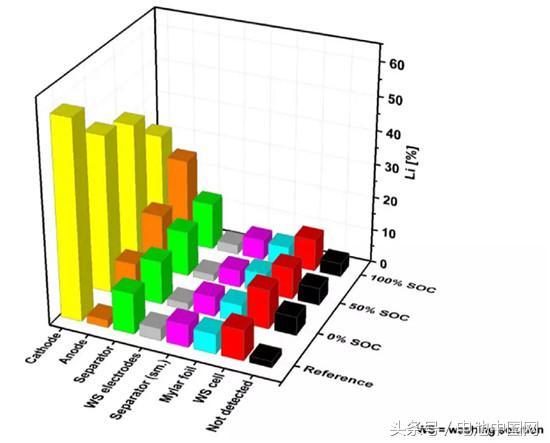

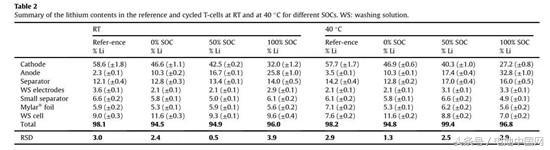

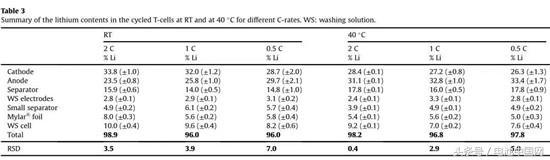

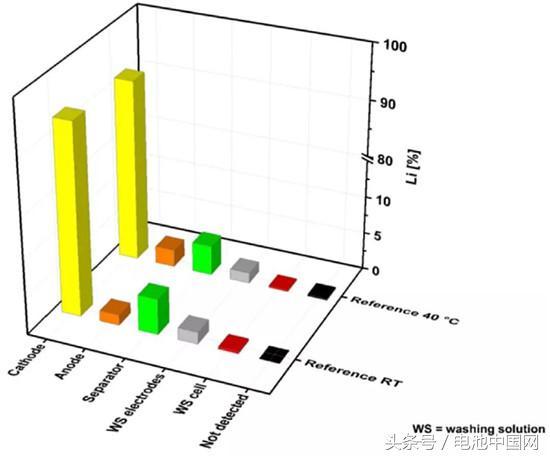

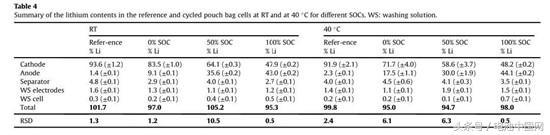

负极界面长新芽 表面又析出枝丫 层间存了好多花 分了解了变氟化 陷在正极的锂呀 还有薄薄的CEI啊 一生把电交给它 只为那循环不跳滑 锂都去哪儿了 还没好好感受活力就老化了 脱脱嵌嵌一辈子 满脑子都是极化大了小了 锂都去哪儿了 还没好好充放电结构就塌了 得失电子半辈子 转眼就只剩下满电的八十了 锂离子电池主要依靠锂离子在正极和负极之间移动来工作。在充放电过程中,Li+ 在两个电极之间往返嵌入和脱嵌:充电时,Li+从正极脱嵌,经过电解质嵌入负极,负极处于富锂状态;放电时则相反。可逆锂的数量直接决定电池的容量,在不同的充放电条件下或者循环过程中,电池表现出不同的特性。那么,锂都去哪了? 在电池内部,锂离子主要存在以下几个地方,如图1所示: (1)在正负极之间移动和脱嵌的活性锂; (2)嵌入负极层间后无法脱出、不可用的锂; (3)负极颗粒表面形成SEI膜,以及SEI膜的不断生长; (4)负极涂层表面析出的锂; (5)电解液中溶剂化的锂; (6)电解液分解,形成氟化锂; (7)正极颗粒表面生成的CEI膜; (8)正极材料内部无法脱出的不可利用的锂,等。  图1 锂离子电池内部锂分布示意图 在循环过程中,或者不同倍率、温度条件下,电池内部锂怎么分布的?如果弄清楚了这个问题,就很容易理解容量损失的原理。德国明斯特大学研究人员采用ICP-OES技术研究了这个问题。 首先,研究人员组装了如图2所示的T型电池,循环或老化后拆解电池,进行如下操作: (1)正、负极极片先用DMC清洗,再在王水中微波反应溶解极片,清洗液(wash electrode)和极片溶解液用蒸馏水稀释后ICP测试锂含量; (2)隔膜在盐酸中浸泡,浸泡液用蒸馏水稀释后ICP测试锂含量; (3)组装电池用的尼龙膜用蒸馏水清洗后再稀释ICP测试锂含量; (4)组装电池的其他主体部件用蒸馏水清洗后ICP测试锂含量; 其中,参照电池0.1C循环一次后,做锂含量测试,并假定形成了SEI和CEI膜,原始负极极片中不含锂,参照电池负极片锂含量即认为是形成SEI膜的锂,参照电池正极极片锂含量减原始极片的锂含量是多出的锂,认为这是形成CEI膜的锂。所有测试结果精度为100%±7%。  图2 T型电池结构示意图 日历老化电池内部锂分布 电池0.1C循环5次做化成,然后1C充电到SOC50%和100%,分别在室温和40℃存放2周。然后,测试各部分锂含量,结果如图3和表1所示。  图3 参照电池及室温下不同SOC状态电池日历老化2周后内部锂分布 表1 不同温度、SOC状态电池日历老化2周后内部锂分布  总结:从参照电池数据看,负极锂含量2.3%,即为形成SE膜的锂,正极锂含量58.6%-原始极片锂含量54.9%=3.7%,即为形成CEI膜的锂。室温日历老化,与参照电池相比,电池在不同SOC下只有正负极锂含量变化,其他各部分锂含量几乎不变,说明容量几乎没有损失。而40℃老化,正极锂含量降低了,负极锂含量增加了。 循环电池内部锂分布 电池0.1C循环5次做化成,然后分别在室温和40℃下1C充放电循环100次,充电到SOC 0%、50%和100%,然后,测试各部分锂含量,结果如图4和表2所示。  图4 参照电池及室温下1C循环100次电池在不同SOC状态内部锂分布 表2 不同温度1C循环100次电池在不同SOC状态下内部锂分布  总结:循环后,负极锂含量明显增加了,初始形成SEI耗锂2.3%,循环后放电状态负极锂含量10.3%,这是SEI膜生长过程,从而正极锂含量降低了,高温循环与室温差别不大。 循环倍率对锂分布的影响 电池0.1C循环5次做化成,然后分别在室温和40℃下0.5C、1C和2C充放电循环100次,充电到SOC 100%,然后,测试各部分锂含量,结果表3所示。随着倍率降低,负极锂含量增加,这是锂离子扩散动力学限制了正极的锂传输到负极。循环温度高负极普遍锂含量高,温度促进了锂的传输。 表3 不同温度、不同倍率循环100次电池在满电状态下内部锂分布  软包电池内部锂分布 最后,作者对软包电池做了类似的锂含量测试和分析,结果如图5和表4所示。  图5 软包电池内部锂分布 表4 不同温度循环的软包电池在不同SOC状态下内部锂分布  文章来源【电池中国网】版权归原作者所有 |